直流电机驱动资料包:

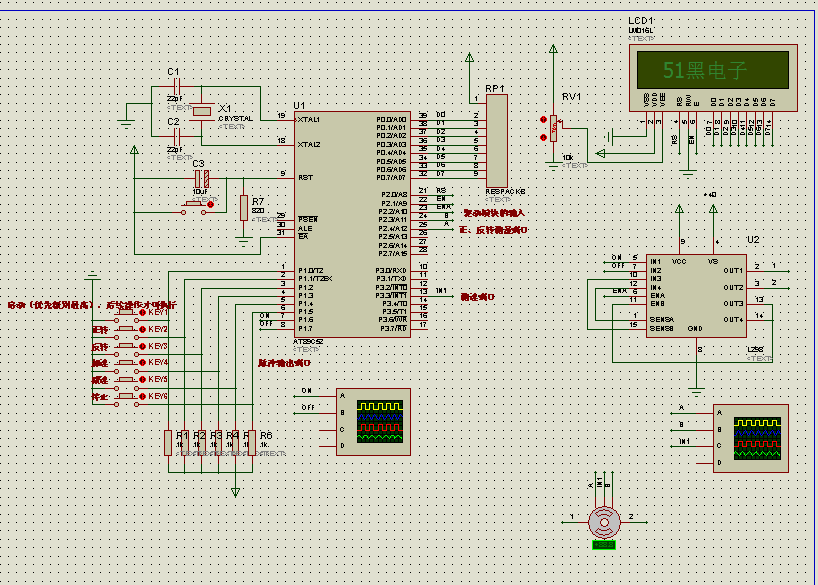

仿真原理图如下(proteus仿真工程文件可到本帖附件中下载)

电子系统设计报告

课题名称 直流电动机驱动

专 业 电子信息工程技术

目录

第1章 设计题目与要求

第2章 设计方案

2.1 设计方案

2.2 方案选择

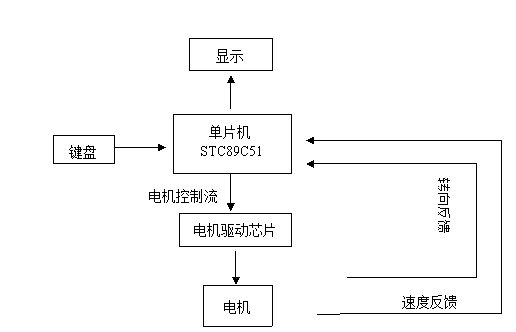

2.3 系统框图

第3章 硬件设计

3.1 总体硬件设计

3.2 晶体振荡器电路

3.3 复位电路

3.4 按键输入电路

3.5 显示电路

3.6 电机驱动电路

3.7 电机模块

第4章 图形界面设计

4.1 图形界面设计

第5章 软件设计

5.1 程序流程图

第6章 制作与调试

6.1 硬件调试

6.2 程序调试

6.3 心得体会

参考文献

设计题目与要求

设计题目:直流电机驱动。

设计要求:设计直流电机驱动。

设计液晶屏(LCD1602)显示电路和独立键盘输入电路。

能准确显示电机状态及转速。

能通过按键控制电机状态及转速。设计方案2.1设计方案

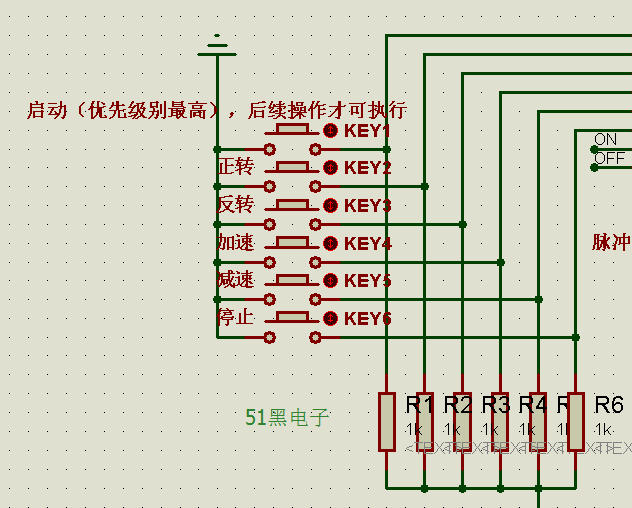

方案一:单片机的四组并行口(P0、P1、P2、P3)在复位时是高电平,那么在设计按键接口时可以设计为低电平有效。当低电平时判断按键被按下去,执行相关的操作。

按键按下去会存在抖动现象。如果对按键进行计数,会发现虽然只按下去一次,所计的数却不一致。这样会导致错误的操作。因此需要对按键进行消抖,按键接口只是执行单纯的被检测功能,需要特殊的功能寄存器,所以使用P1口。

显示模块采用LCD1602液晶屏,使用单片机的P0口。P0比较特殊,需要外接上拉电阻才能正常进行输出。考虑到简化仿真图的设计,故使用P0口作为LCD1602液晶屏是数据端口。

由于需要对电机进行测速和状态测,P3存在一些特殊寄存器可以使用,故保留P3口。其它接口均接在除P3口以外的接口。

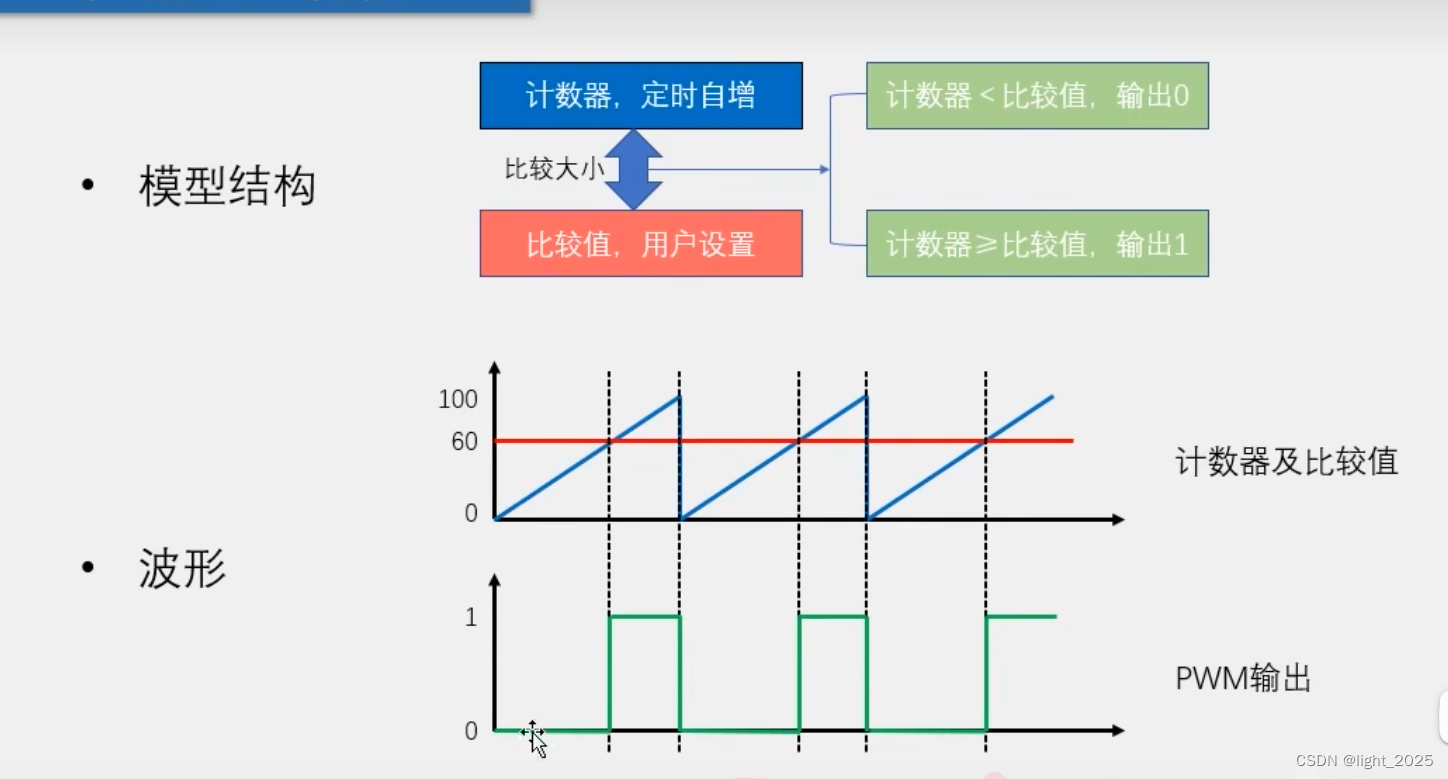

直流电机的转速与正向电流持续时间成正比,使用PWM方式产生脉冲,电机转速进行调节。具体如何产生则使用定时器T0产生中断。

测速则使用T1定时器、外中断INT1组合测量。通过外中断INT1的负跳变来开启T1计时器,通过测量两次负脉冲的时间间隔即可得到转速(电机转动一圈发出一定时长的高电平)。

状态的测量则在再次使用外中断0、1来完成。状态测量采用这样的测量方式只需要测量一次即可,占用时间很短,并且准确。

方案二:对方案一的部分进行修改。按键部分为了响应准确,采用外接高电平的方法。

电机测速模块:仍然不变。

状态测量改成通过内部编程完成测量,不需要外中断0、1的参与。

方案三:仍然对方案一进行修改。按键部分为确保准确性,按键外部接上高电平。

PWM波形产生模块使用数据选择器对电机的正反转进行控制,降低编程难度。2.2方案选择

方案一过于追求准确性,编程复杂,过多的开启中断实现功能与其它方案是一样的,但是大量标志位的开启需要特别注意,同时要小心时序问题。对编程能力、协调有比较高的要求。

方案二准确的提高了按键的准确性部分,通过仔细考虑,与开外中断测量比较,编程变简单。全部实现比较容易,但为保证准确性、需要通过编程进行调整。

方案三经过仔细考虑,使用数据选择器虽然降低了变成难度,在选择芯片、了解芯片可能需要多花时间。

最终认为方案二比较可行。2.3系统框图

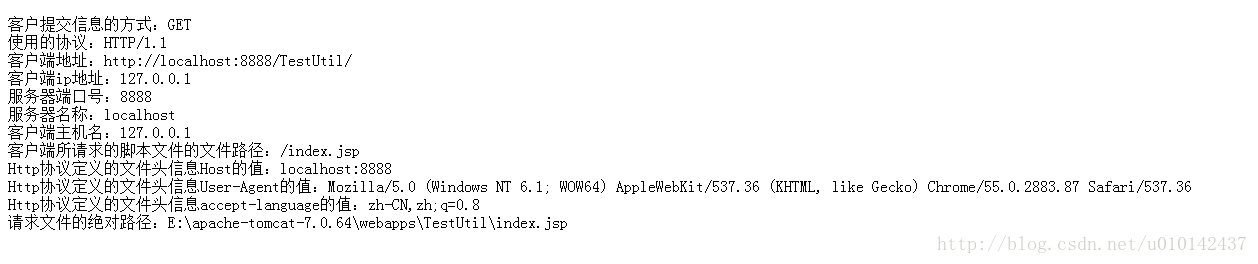

整个系统以单片机为核心,处理信息。键盘:有7个键盘,每个键盘有不同的功能。键盘的输入信号流入单片机需要进行消抖,避免产生预期外的结果。

STC89C51:负责整个系统的信息处理。包括键盘的输入信号处理、根据键盘的信号发出电机驱动信号、对电机的速度和转向进行测量、测量完成将信息送给显示。

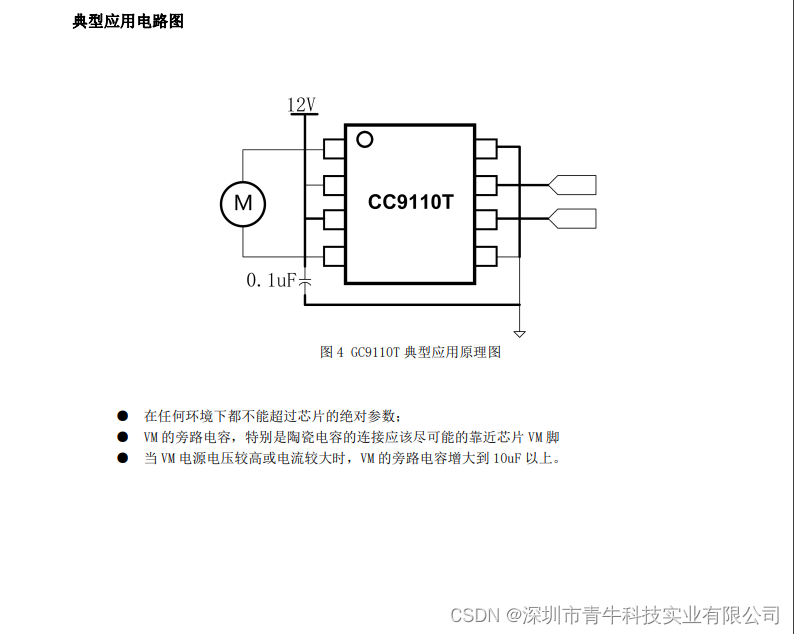

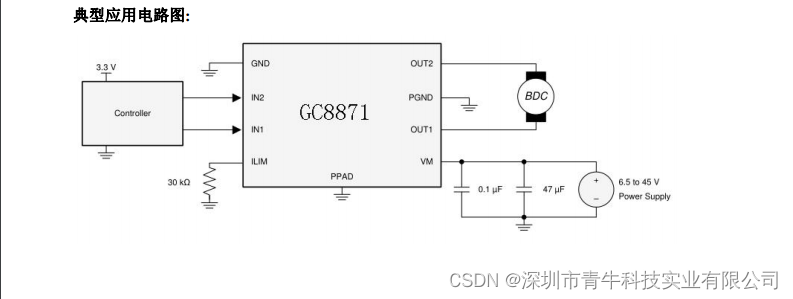

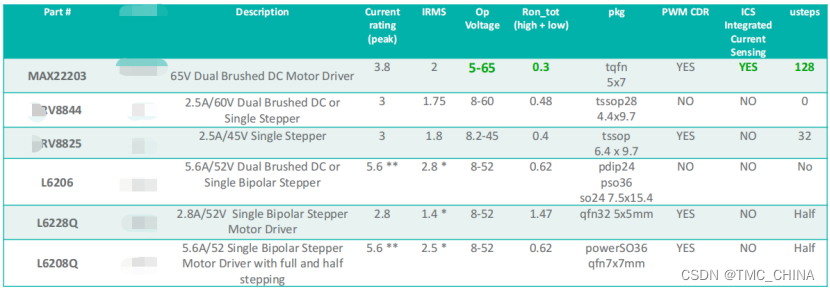

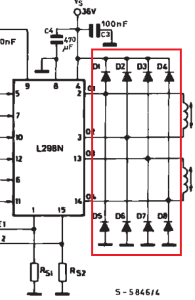

电机驱动芯片:电机所需要的驱动电流相对于STC89C51直接输出的电流要打的多,对电机的控制不理想。反过来同样会影响到单片机的正常工作。所以需要通过驱动芯片来驱动直流电机。

电机:电机为MOTOR-ENCODER,有五条线。其中的两条用来输入电流驱动电机,剩余的三条为电机的编码输出。中间的线输出特征为电机转动一圈输出一个正脉冲。边上两个根线输出的脉冲可调,脉冲的相位相差90度,反应了电机的正反转。

显示:显示所用器件为LCD1602显示器,显示电机转速,正反转状态。硬件设计3.1总体硬件设计